Pirelli participó en los principales sistemas submarinos del mundo.

Si Julio Verne hubiera vivido ese tiempo, es muy probable que en alguna de las aventuras submarinas del Nautilus el protagonista hubiera sido un enorme cable depositado sobre el oscuro fondo del mar. Ocultas en las profundidades de los océanos, estas singulares «serpientes» gigantes recorren miles de kilómetros intentando dar sentido al concepto de «aldea global» que tiene hoy la tierra.

A las puertas del siglo XXI, el planeta se estaba cubriendo de una compleja red de cables submarinos de energía y de fibra óptica para telecomunicaciones con capacidades de transmisión inimaginables hacía tan sólo unos años atrás. A continuación intentaremos descubrir los aspectos más importantes de esta sofisticada tecnología.

Desde que el hombre se vio capaz de crear y transmitir datos y energía su obsesión constante fue la de llegar más y más lejos. Por tierra las dificultades fueron poco a poco solventándose, por aire los satélites ofrecieron todo un mundo de posibilidades, pero por mar los sacrificios siempre han sido mucho mayores. Los trabajos en este elemento son mucho más lentos y exigen un enorme esfuerzo técnico, topográfico y de ingeniería.

Existen cuatro tipos de cables submarinos que se han ido tendiendo por el mundo; telegráfico, telefónico, de fibra óptica (que ha terminado por absorber a los dos anteriores) y de energía eléctrica. Por su especial interés y actualidad vamos a analizar el cable de energía y el de fibra óptica.

Cables ópticos submarinos.

Instalación y calado

Los cables subfluviales se instalan de dos maneras distintas, según sea la anchura del río que han de atravesar. Si éste es estrecho, una vez colocados los cables subterráneos hasta sus empalmes con el que ha de atravesar el río, se dispone éste sostenido, si es preciso, por algunas barcazas de apoyo entre los dos extremos, y una vez unido solidariamente al cable subterráneo, se le deja descender por su peso hasta colocarse en un canal abierto previamente en el fondo del río.

Cuando la apertura del canal ofrece dificultades por ser el lecho rocoso o de arena floja y sin cohesión, siendo la corriente del río bastante considerable, se puede substituir por un canal de hierro constituido por dos semitubos iguales.

En los ríos caudalosos y anchos se procede de otro modo: uno de los extremos se une al cable subterráneo y se colocan uno o varios tambores sobre barcazas que atraviesan el río desarrollándose al mismo tiempo el cable. Este desarrollo debe ser llevado con el mayor cuidado. El cable se aloja también en un canal abierto en el lecho.

Por otra parte, los cables que se disponen a lo largo de las costas suelen ser muy reforzados en su coraza o revestimiento para resistir las acciones cortantes debidas a los numerosos cantos vivos de rocas sumergidas.

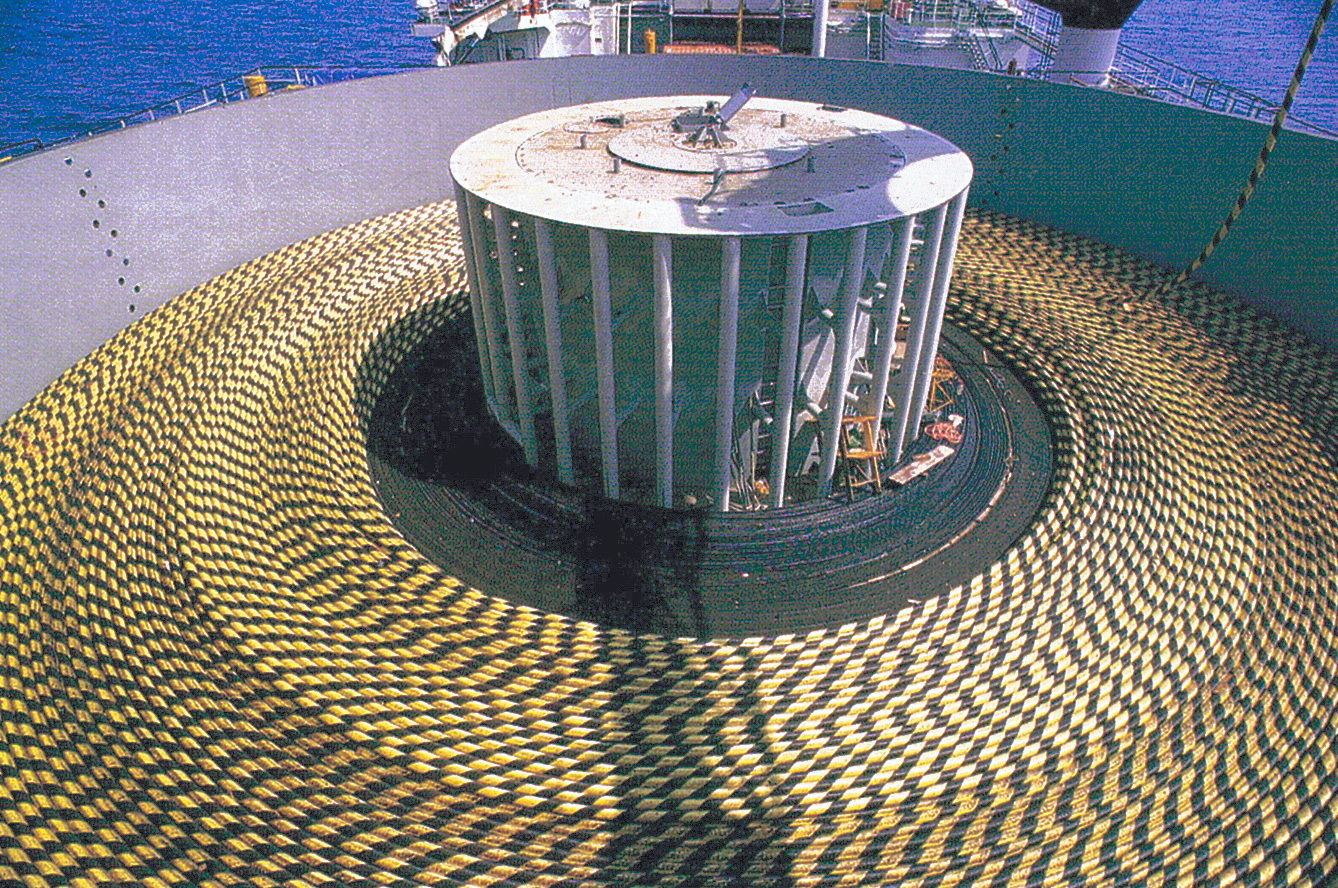

Para los grandes cables submarinos se necesitan disposiciones extraordinarias. Se usan para su instalación buques especiales de grandes dimensiones. El cable va alojado en grandes bodegas cilíndricas formando enormes rollos de los que se van desliando, pasando por anillas especiales y llegando a cubierta donde se arrolla al tambor y dando a su alrededor tres o cuatro vueltas, no sin antes pasar por la garganta de una polea reguladora de la tensión. Del tambor pasa el cable a un dinamómetro y de allí desciende ya al mar.

Mientras se tiende un cable submarino hay que hacer sondeos constantemente para averiguar la profundidad del mar y por lo tanto la longitud de cable que hay que soltar respecto a la velocidad con que se mueve el buque. Al mismo tiempo hay que comprobar constantemente la ausencia de defectos en el cable que se está tendiendo.

Lagos, ríos y mares

Bajo el título submarino se incluyen los cables tendidos bajo lagos, ríos y mares. Lo cierto es que el primer cable subacuático importante para transmisión de energía eléctrica fue instalado en 1906 a través del lago di Garda, en Italia, sobre una distancia de 650 metros y una profundidad máxima de 110 metros. Se trataba de una conexión trifásica a 13 kV (una tensión muy alta para aquella época) formada por dos líneas de cable de lx75 mm2, aislados con goma y armados con hilo de acero de 3 mm. El conjunto estaba cubierto con un fino tubo de plomo que posteriormente era revestido con una capa de gutapercha de 1,5 mm. impermeable y aislante.

Posteriormente, hay que irse hasta 1950 para encontrar el primer cable subacuático en un lago aislado mediante la técnica del papel impregnado, que muy mejorada persistía aún en 1998. Fue instalado entre las localidades italianas de Cadenabbia y Bellagio con una distancia de cerca de 2.100 metros y una profundidad máxima de 150 m. La conexión trifase a 15 kV comprendía 4 cables de 1 x 50 mm2 (uno de reserva) envueltos en plomo y una armadura pesada.

Uno de los primeros cables instalados por Pirelli en el lecho marino fue el instalado para unir la solitaria isla de Nisida y la playa de Coroglio, en el golfo de Pozzuoli, Italia. Fue en el año 1929 y se trataba de un cable de 3 x 35 mm2 a 12 kV, aislado con goma y su longitud era de 1.100 metros.

A partir de finales de los años 50 se empieza a trabajar de forma continuada con alta tensión. En el año 1964 se tiende el famoso cable «Sacoi» entre Cerdeña y la Toscana, atravesando Córcega. Estaba destinado a llevar a Italia gran parte de la energía producida en la central térmica de Porto Vesme. En total eran 108 kilómetros bajo el mar capaces de soportar una tensión de 200 kv y una potencia transmitida con dos cables en paralelo de 200 MVA.

El «Sacoi», aislado con papel impregnado en aceite fluído, se convirtió en el modelo de cable especialmente diseñado y fiable para alta tensión continua en aquella época. Tenía un conductor de 420 mm2, un espesor aislante de 12 mm, un tubo de plomo protegido por una película de Arcotene y una armadura constituída por hilos de acero de 6 mm. Su diámetro externo era de 86 mm. y tenía un peso de 21 kilogramos por metro.

Además, con el «Socoi» Pirelli afrontó el reto de fabricar cables submarinos de energía en los que los enlaces o uniones fuesen mínimos (por cuestiones de seguridad). Debido a esto, Pirelli inició la fabricación de cables de varias decenas de kilómetros sin ningún tipo de unión (antes se hacía de uno o dos kilómetros máximo). Con el «Socoi» ya se logró una longitud ininterrumpida de cerca de 80 kilómetros.

A partir de 1967 casi todos los cables eléctricos instalados eran del modelo de aceite fluido. Este tipo de cables es muy seguro, especialmente en el transporte de gran potencia en largas distancias. Pero también es verdad que el proyecto, construcción e instalación de estos cables exige conocimientos y experiencia técnica excepcionales.

Con esta tecnología se hizo el enlace de Long Island con Connecticut (New York, EE.UU.) en 1969. Se tendió una línea trifásica a 138 kV para 300 MVA. Como dato significativo podemos decir que la armadura estaba constituida en esta ocasión con hilos de 4 mm. de aluminio, por lo que el peso era mucho menor de lo que se acostumbraba a utilizar entonces.

Otro cable significativo fue el que en 1983 unía la isla de Vancouver (Canadá) con el continente americano. Tenía un diámetro externo de 155 mm. y un peso de cerca de 68 kg. por metro (el triple del «Socoi»). Su conductor principal tenía una sección de 1.600 mm2 y el aislante un espesor de cerca de 25 mm; el tubo de plomo estaba forrado de hilos de bronce y protegido por una capa de Arcotene. Los cuatro cables de este sistema (uno de ellos de escolta) constituían una línea trifásica a 525 kV para 1.200 MVA (valor éste que es el triple a los de las líneas de corriente continua de 1975).

Alcanzaba la profundidad máxima de 400 metros, por lo que la fuerza de tiro durante la instalación llegó a las 30 toneladas. Para neutralizar la tendencia a la torsión y al alargamiento del cable causado por esta fuerza, la armadura se hizo con dos capas de hilos envueltos con una inclinación opuesta. Las uniones entre los diversos tramos se hicieron mediante enlaces flexibles del mismo diámetro que el cable.

La instalación más reciente en el momento, y que afectaba más a España, era el cable eléctrico del Estrecho de Gibraltar que une España y Marruecos por vía submarina que entró en funcionamiento el 25 de mayo de 1998. El proyecto tuvo un coste de 20.000 millones de pesetas y se extendió a lo largo de 26 kilómetros. El tramo alcanzó una profundidad máxima de 616 metros. La interconexión estaba formada por cuatro cables, uno de los cuales es de reserva, de aceite fluido de 800 mm2 y con un peso total de 6.000 toneladas. Soportaba una tensión de 400 kV y tenía una capacidad de 650 MW.

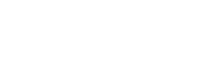

Cable submarino en la cubierta de la nave Giulio Verne para su tendido.

Unos barcos muy especiales

No existirían cables submarinos sino hubiera una tecnología que posibilitase su instalación. Esta tecnología la sustentan los barcos especialmente acondicionados para realizar trabajos transoceánicos de cableado.

Estos sofisticados buques pueden haber sido diseñados específicamente para esta misión o, por el contrario, tratarse de navíos de carga transformados para realizar la instalación de cables submarinos.

Entre sus características técnicas, estos «monstruos», que en ocasiones alcanzan los 150 metros de eslora, están equipados con una especie de arado para enterrar los cables y con un robot submarino por control remoto que maneja con exactitud el asentamiento de esos mismos cables. Pueden llegar a almacenar más de 4.000 toneladas de cable y su maniobrabilidad es superior a la de otros barcos de iguales dimensiones gracias a una serie de hélices transversales que facilitan los movimientos de la nave en todas las operaciones de trabajo, aunque en ocasiones es necesario recurrir a barcos remolcadores.

Además están dotados de un avanzado equipo de sonar y navegación por satélite (GPS) que completa un modernísimo sistema de exploración submarina, absolutamente necesario para este tipo de trabajo. En ocasiones estos barcos están dotados con un pequeño minisubmarino de exploración que sirve para visualizar como se están llevando a cabo las tareas de calado.

Fibra óptica

Pero el protagonismo más actual en el mundo del cable submarino está ahora mismo representado por los sistemas de fibra óptica. Estos sistemas comenzaron a sustituir a los convencionales cables telefónicos submarinos en los primeros años ochenta y desde entonces su avance ha sido imparable. Pirelli inició su actividad en este campo en 1986 y hasta 1998 esta compañía ha tendido 30.200 kilómetros de este tipo de cables. En ese momento existían en el mundo unos 200 cables submarinos de fibra óptica.

En comparación con los satélites de comunicaciones, la fibra óptica ofrece posibilidades de transmisión mucho mayores y mejor calidad, por estar prácticamente libre de errores. Los hilos (fibras) que conforman estos cables son del grosor de un cabello humano y ofrecen altísimas capacidades de transmisión, que se miden en gigabits y que permiten dar paso simultáneo a unos 500.000 canales de voz y datos.

Los expertos del momento calcularon que no más allá del 2003 se medirían en Terabit/s (aproximadamente 20 millones de canales de voz o datos), o lo que es lo mismo, billones de bits por segundo, lo que permitiría el desarrollo de auténticas autopistas intercontinentales de la información.

Las grandes compañías de telefonía fueron realizando inversiones de cientos de millones de dólares en estos tendidos de cables ópticos. Entre otros retos, su desarrollo era la base del gran negocio de Internet, cuya verdadera explosión estaba aún por llegar. Mientras, el satélite seguiría siendo la mejor opción para la multidifusión de señales de televisión para dar acceso a lugares remotos carentes de modernas infraestructuras.

Lo cierto es que las grandes empresas de telecomunicaciones estuvieron realizando grandes esfuerzos de inversión en este tipo de infraestructuras. Empresas operadoras como AT&T, la japonesa KDD, British Telecom o la misma Telefónica realizaron desembolsos multimillonarios desde los años ochenta. Tales inversiones hicieron que la preocupación por la seguridad de la red fuera una constante.

Estos cables forman entre sí una serie de anillos de protección autorrestaurables, lo que garantiza la continuidad y la calidad de las comunicaciones, aun en caso de corte de alguno de ellos.

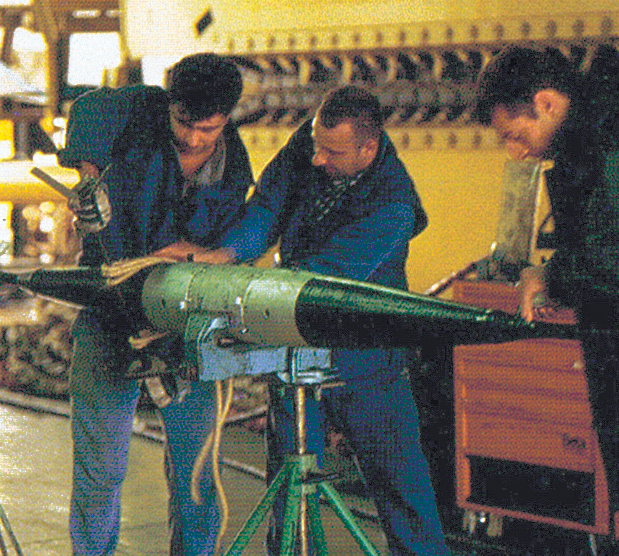

Personal técnico de Pirelli realizando un empalme de cable submarino.

Principales sistemas submarinos de energía desarrollados por Pirelli hasta 1998

- 1965. Enlace Sordina – Corsica (Italia)

200 kV, 200 MW. Esta importante conexión fue instalada en 1965 y alcanzó una profundidad máxima de 450 metros y una longitud total de 119 Km.

- 1981. Cable del estrecho de Messina

400 kV a.c., 1.000 MVA. Estos cables fueron colocados en 1981 en medio de unas condiciones orográficas muy adversas debido a la presencia en la costa siciliana de desniveles con rocas de gran tamaño, piedras y obstáculos en el lecho marino. Fueron también muy conflictivas las fuertes corrientes marinas.

- 1984. Isla de Vancouver – Mainland (Canada)

525 kV a.c. 1.200 MVA. Los principales rasgos de esta línea estaban en su profundidad de calado (400m.), su alto voltaje (525 kV), el poder de transmisión (1.200 MVA por circuito) y su longitud (240 km.).

- 1984-85. Enlace Inglaterra- Francia.

270 kV d.c. 2.000 MW. Este sistema de 47 km. de largo fue realizado con 8 cables de capas de papel impregnadas con una capacidad de 2.000 MW.

- 1991. Long lsland (New York, EE.UU.)

345 kV, 750 MVA. Este sistema, consistente en cuatro cables, lleva 750 MVA a lo largo del agua de Long lsland Sound hasta una distancia de 13 kilómetros. Supuso la instalación del más grande y más pesado cable que se había instalado en el mundo: un conductor de cobre de 2.000 mm2 y un peso en el aire de 83 kg. por metro.

- 1996. Isla de Penang -Península de Malasia.

275 kV, 2 x 500 MVA. Este enlace, de 14 km., fue realizado con 6 cables autónomos de cable con aceite fluido más dos cables de fibra óptica. Todos fueron colocados simultáneamente y la totalidad del trabajo se completó en el tiempo récord de 12 meses.

- 1997. Enlace Java – Bali

150 kV., 300 MVA. De sólo 5,5 km. de longitud incluye una cable de fibra óptica.

- 1997-1998. Cable del estrecho (España-Marruecos)

400 kV., 696 MW. Cables de energía y dos de fibra óptica. Alcanza la profundidad récord de 616 metros.

- 1998. Enlace Italia- Grecia.

Es el proyecto más importante en el que se involucró Pirelli en el momento. Cuando se completó en el año 2.000, recorría 200 kilómetros. Fue el sistema submarino de energía que se encontraba a mas profundidad, ya que se alcanzan zonas, como en el Canal de Otranto, de 1.000 metros. Tiene una capacidad de 500 MW y un voltaje de 400 kV.

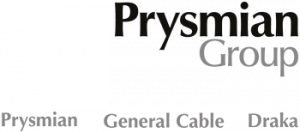

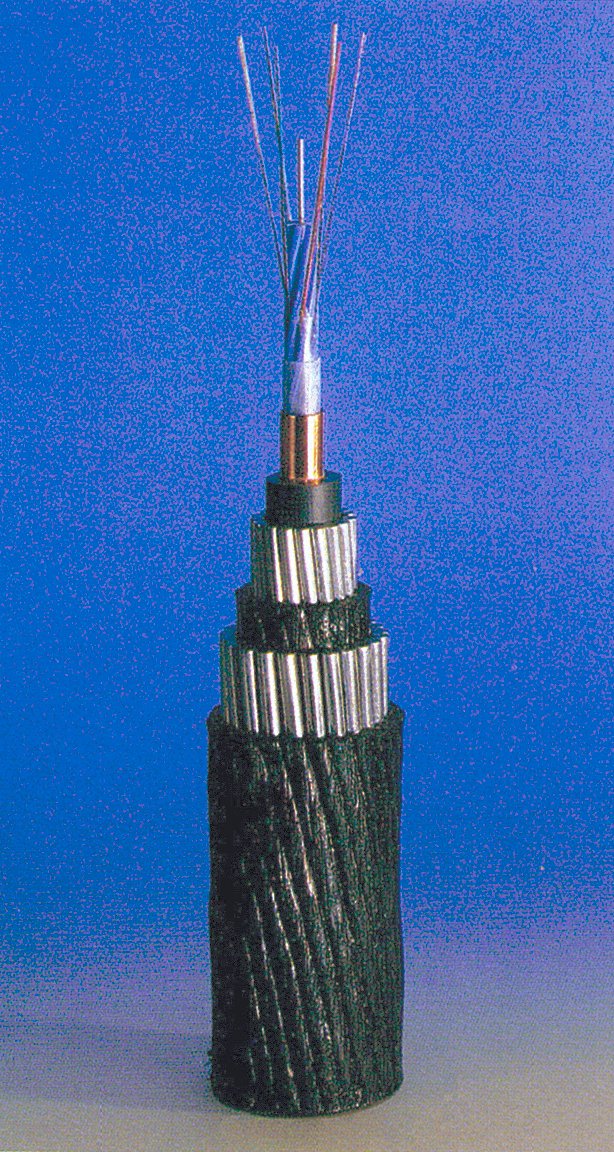

Cable submarino óptico multifibra.

Desarrollo

Pirelli inició el desarrollo de sus sistemas submarinos de fibra óptica de gran distancia en el año 1989 con el calado de una línea sin amplificadores intermedios en Italia. El sistema consistía en 10 enlaces de este tipo localizados en la Costa del Tirreno, concretamente desde Genova a Palermo, que se enlazaban a su vez a otros tres cables en el Mar Jónico. En total se alcanzaba una longitud de 2.258 kilómetros.

La capacidad del sistema alcanzaba los 565 Mbit/s y el cable utilizado era de 12 fibras. En ese momento fue el cable costero de fibra óptica más largo del mundo. En 1995 se instaló otro importante sistema óptico submarino, esta vez en Malasia. En esta ocasión se instalaron 19 enlaces, también sin amplificadores intermedios, que bordeaban toda la costa peninsular de Malasia. El sistema, basado en un cable de 24 fibras, recorría un total de 1.600 kilómetros y tenía una capacidad de 32.000 conversaciones telefónicas simultáneas por cada pareja de fibras.

En 1997 Pirelli instaló el primer enlace de los del tipo OSLA (Optical Submarine Line Amplifers). Este sistema, dotado ya de amplificadores, fue instalado desde Palermo a Roma y su capacidad es de 4×2.5 Gbits/s WDM. Con esta última tecnología se estaba terminando de instalar uno de los cables de fibra óptica submarino más grande del mundo.

La operación era de una ambición impresionante: comunicar mediante fibra óptica Singapur con Alemania, atravesando 21.000 kilómetros de mar y tierra, haciendo escala en 25 puntos. La red entró en servicio en diciembre de 1998 y contó entre sus clientes con 24 de las mayores empresas de telecomunicaciones del mundo. A través de este sistema se pueden enviar simultáneamente señales de datos, voz e imagen hasta una capacidad total de 40 Gbit/s.

Pirelli, que suministró la parte principal del sistema, trabajó en el segmento que discurre desde la ciudad portuguesa de Sesimbra hasta la ciudad de Alejandría. El cable de fibra óptica suministrado por Pirelli es de un diámetro de 18,5 mm. y está equipado con cuatro y ocho fibras.

En el año 1998, Pirelli, en colaboración con otros grandes suministradores de sistemas submarinos, se embarcado en otros tres grandes proyectos.

El Columbus 3, un sistema de fibra óptica que atraviesa 10.000 kilómetros uniendo Estados Unidos y el Sur de Europa, entró en servicio en julio de 1999 y tiene una capacidad de 10 GB/s, ampliable a 40 GB/s utilizando la tecnología WDM ( Wavelenglh Division Mulliplexing).

El Lev, un cable de 2600 kilómetros que enlazó Mazara, en Italia, con Tel Aviv, en Israel, y que además tiene una prolongación hacia Chipre. Su capacidad inicial era de 2,5 Gbit/s ampliables y entró en servicio en noviembre de 1998.

También es destacable el Atlantis 2, un sistema submarino que conecta Sudamérica con Africa y Europa. Entró en servicio en junio de 1999 y enlazó Argentina, Brasil, Senegal, Cabo Verde, Islas Canarias y Portugal. Su capacidad inicial era de 10 Gbit/s ampliable a 40.

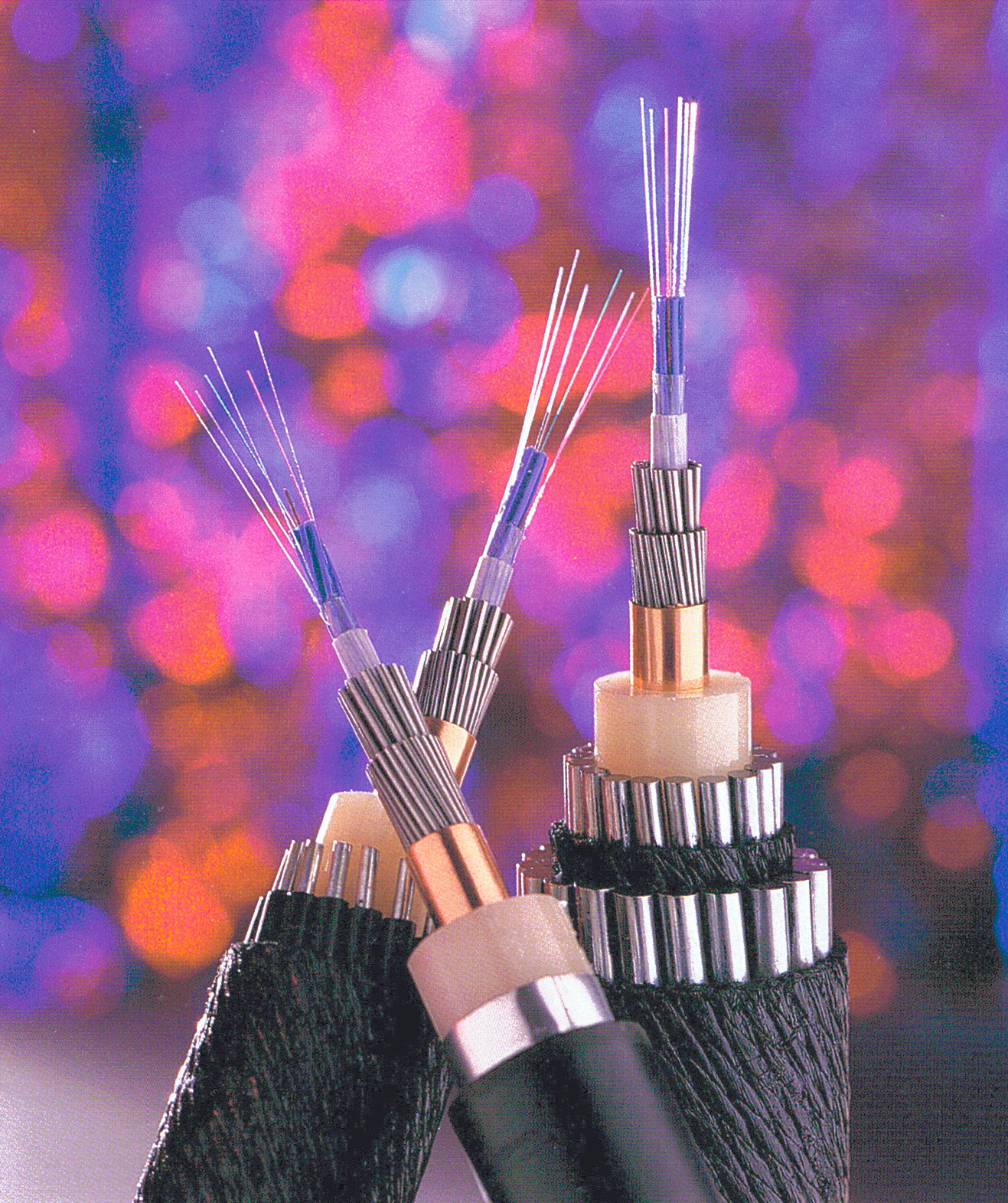

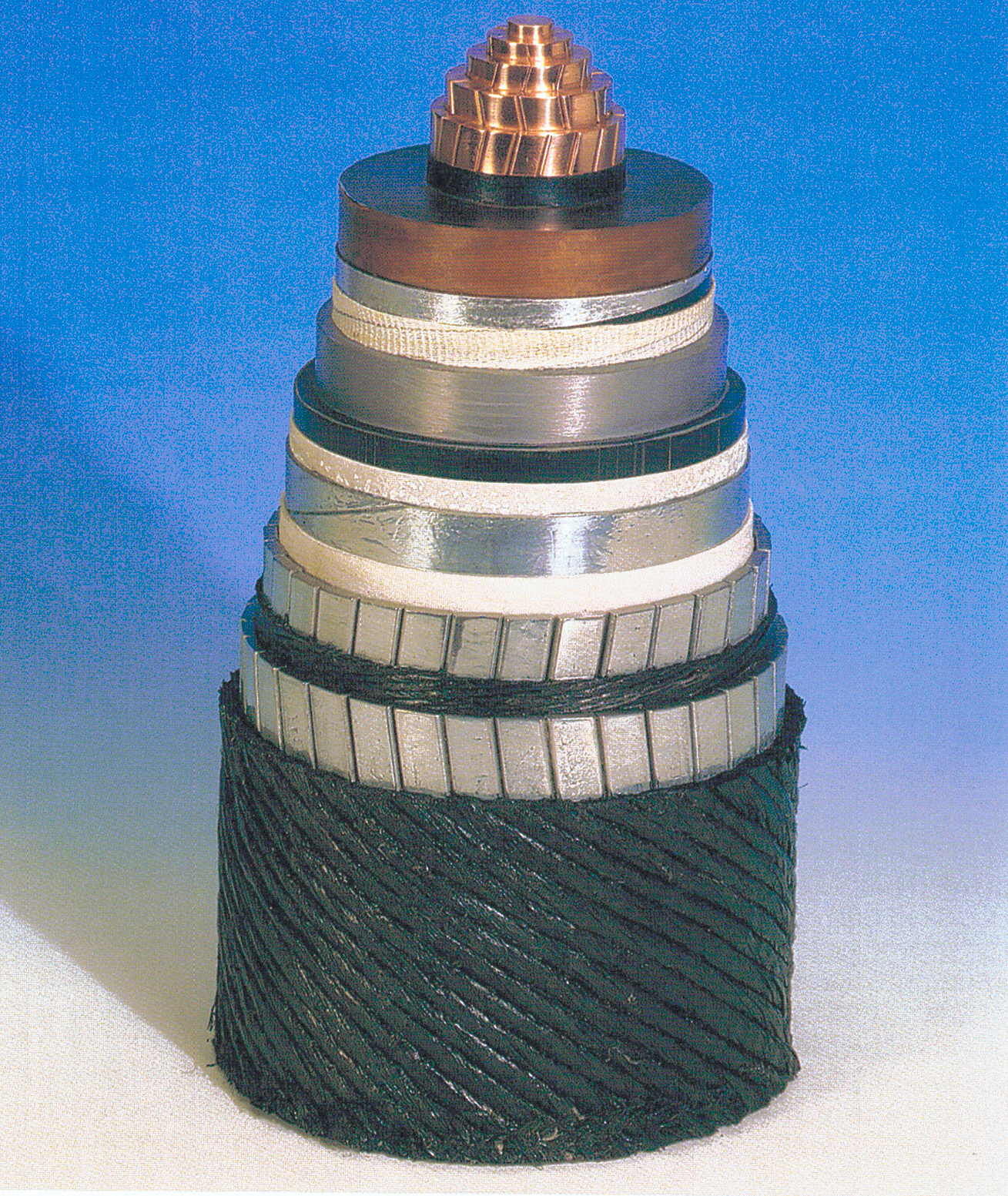

Cable submarino de energía utilizado en la Italia-Grecia.

El más largo

El cable submarino de fibra óptica más largo del mundo en el momento era operativo desde finales de 1997. Su nombre es FLAG, siglas de fiberoptic link around the globe. Mide 28.000 kilómetros de longitud y enlaza Europa con Oriente Próximo y Asia, uniendo hasta ahora 12 países, entre ellos España. Pirelli fue una de las compañías encargadas de suministrar parte del sistema de fibra óptica submarino utilizado. Esta nueva autopista de comunicación de banda ancha fue financiada con capital privado y multiplicó por ocho la capacidad de transmisión telefónica entre las áreas geográficas por las que pasa.

El proyecto comenzó en 1989 y supuso un desembolso de 1.500 millones de dólares (unos 225.000 millones de pesetas). Esta inversión colosal hizo necesaria la unión de un grupo internacional de empresas liderado por la norteamericana Bell Atlantic Corporation de EE.UU., que con el 38 % de participación es el accionista principal. Junto a ella, el Dallah al Bakara Group de Arabia Saudí, Telecom Holding Company de Tailandia, Gulf Associates de EE.UU., Asian Infrastructure Fund de Hong Kong y GE Capital de EE.UU.

Este cable es capaz de transmitir unas 600.000 conversaciones simultáneas por cuatro hilos milimétricos de fibra óptica, ya sean voz, datos e imágenes o videoconferencias. Según la sociedad, «se trataba del primer cable de jerarquía digital sincrónica (SDH) en la ruta Europa-Oriente Próximo-Asia, y ofrecía un 800% mas de capacidad que su único competidor». El FLAG tiene puntos de amarre en varios lugares del mundo, entre ellos Estepona (Málaga).

Operación de tendido de cable submarino.

Características principales de los cables submarinos

Los cables deben diseñarse de modo que resistan los esfuerzos mecánicos a los que estarán sometidos durante el tendido submarino.

Deben protegerse adecuadamente para evitar daños mecánicos durante la fase de instalación y tendido, y después durante su explotación.

En ambos casos se aplican elementos metálicos (pletinas y/o alambres), protegidos frente a la corrosión marina, que envolviendo al cable lo aislan del medio externo.

Tanto en los cables de energía como en los cables ópticos submarinos, es vital que el núcleo eléctrico y/o óptico sea estanco o resistente a la penetración del agua:

- En el caso de los cables de energía en aceite fluido (O.F.) Es el propio tubo de plomo o aluminio el que da estanqueidad al aislamiento.

- En el caso de cables de energía con aislamiento extruido:

-

Si el aislamiento es en XLPE (polietileno reticulado) la estanqueidad se consigue con la utilización de una cubierta de plomo extruida.

-

Si el aislamiento es en EPR (etileno propileno), no es necesaria la estanqueidad al ser un aislamiento que trabaja perfectamente en contacto con el agua.

- En el caso de los cables ópticos submarinos la estanqueidad se consigue entubando, bajo plomo o cobre, al núcleo óptico del cable.

Tanto para los cables de energía como los ópticos donde se apliquen cubiertas metálicas, éstas deben ser continuas, extruidas en el caso del plomo o soldadas eléctricamente en el caso del cobre.

Además de la estanqueidad «radial» con la que se diseñan los cables submarinos (de energía y/o ópticos), se debe preveer la rotura del cable durante su explotación. Para ello, también se debe proteger al núcleo eléctrico u óptico de la penetración longitudinal del agua.

- En los casos de energía extruidos se tapona el conductor metálico mediante la utilización de compuestos hidrófugos semiconductores, y en el diseño de cables aislados en XLPE bajo tubo de plomo, se incorporarán ademas elementos obturadores (cintas higroscópicas) entre el tubo y el aislamiento.

- En los cables de fibra óptica, la obturación longitudinal se obtiene mediante la utilización de grasas taponantes que bloquean físicamente el paso del agua.